工程機械油底殼作為發動機潤滑系統的關鍵部件,承擔著儲存機油、輔助散熱、容納雜質等重要功能。其產品開發技術涉及材料科學、結構設計、制造工藝及測試驗證等多個領域,是現代工程機械可靠性提升與性能優化的重要環節。

一、油底殼產品開發的關鍵技術

- 材料選擇與輕量化設計

- 常用材料包括高強度鋼板、鋁合金及復合材料。鋁合金因其輕質、良好的導熱性和耐腐蝕性,在高端機型中應用廣泛。

- 通過拓撲優化和有限元分析,在保證結構強度的前提下實現輕量化,有助于降低整機重量,提升燃油經濟性。

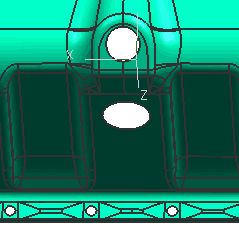

- 結構設計與流體動力學優化

- 內部需設計合理的擋油板與導流結構,確保在復雜工況(如傾斜、顛簸)下機油泵能持續吸油,避免潤滑失效。

- 利用計算流體動力學(CFD)模擬機油在油底殼內的流動狀態,優化內部結構以減少機油泡沫和局部高溫。

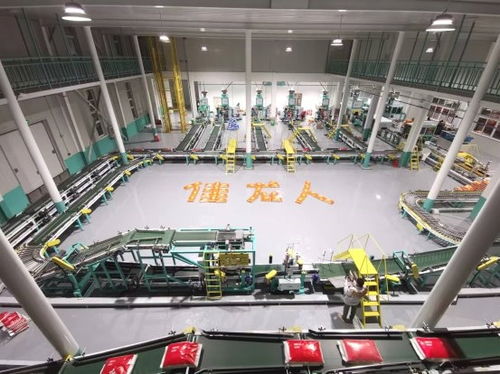

- 制造工藝與密封技術

- 沖壓焊接是鋼板油底殼的主流工藝,而鋁合金油底殼則多采用壓鑄或重力鑄造。

- 密封性能至關重要,需選用耐油、耐高溫的密封墊(如橡膠或復合墊片),并結合螺栓分布優化,防止漏油。

- 振動與噪聲控制

- 油底殼作為薄壁件,易受發動機振動激勵產生噪聲。通過增加加強筋、使用阻尼材料或優化固定點布局,可有效降低振動輻射噪聲。

- 測試驗證與可靠性評估

- 開發過程中需進行臺架試驗,包括振動疲勞試驗、密封性測試、耐腐蝕試驗等,以模擬實際工況下的耐久性。

- 結合CAE仿真與實物測試,縮短開發周期,確保產品滿足行業標準(如SAE、ISO)及主機廠要求。

二、技術發展趨勢與創新路徑

- 智能化與集成化

- 集成油位傳感器、溫度傳感器等,實現機油狀態實時監控,為預防性維護提供數據支持。

- 與發動機其他部件(如缸體)進行模塊化設計,簡化裝配流程,降低系統復雜度。

- 環保與可持續性

- 推廣使用可回收材料(如再生鋁合金),并優化生產工藝以減少能耗和廢棄物。

- 開發低機油容量油底殼,減少潤滑油用量,降低環境負擔。

- 先進制造技術應用

- 增材制造(3D打印)可用于復雜結構原型制作或小批量定制,提高設計自由度。

- 激光焊接、攪拌摩擦焊等先進連接技術,提升焊縫質量與生產效率。

- 跨學科協同開發

- 結合熱管理、流體力學、結構動力學等多學科知識,利用數字化孿生技術實現虛擬調試與性能預測。

工程機械油底殼產品開發技術正朝著輕量化、智能化、高可靠性的方向演進。面對日益嚴苛的工況要求與環保法規,企業需加強材料創新、工藝優化與測試驗證能力,通過技術集成與跨領域合作,推動產品迭代升級,最終提升工程機械的整體性能與市場競爭力。